A maioria das empresas acredita que a manutenção deve ser realizada quando um equipamento para de funcionar, e por consequência, manutenção se torna sinônimo de custos extras. Porém, com a globalização da economia, a busca da qualidade total em serviços, produtos e gerenciamento ambiental passou a ser a meta de todas as empresas.

Gestão da manutenção é então, o conjunto de técnicas indispensáveis ao funcionamento regular e permanente de máquinas, equipamentos, ferramentas e instalações. Esses cuidados envolvem a conservação, a adequação, a restauração, a substituição e a prevenção. Em suma, manutenção é atuar no sistema como um todo, com o objetivo de evitar quebras e/ou paradas na produção, bem como garantir a qualidade planejada dos produtos.

É bem simples identificar uma empresa onde a gestão da manutenção não ocorre ou é falha, pois gera consequências para a organização como um todo. Dentre elas podemos destacar:

- Paradas da produção não previstas;

- Atrasos na produção;

- Aumento dos custos;

- Aumento do risco de acidentes;

- Perda na lucratividade da empresa;

- Não atendimento de prazos acordados;

- Insatisfação dos clientes;

- Perdas de contratos, entre várias outras consequências subsequentes dessas.

O grande paradigma da manutenção nas empresas que são atrasadas em relação a esse quesito é “apagar incêndio”. Ou seja, atuar apenas quando ocorre a quebra da máquina, a parada da produção, o que gera uma manutenção de emergência e acaba por gerar um custo muito mais elevado do que se tivesse sido realizado um planejamento da manutenção.

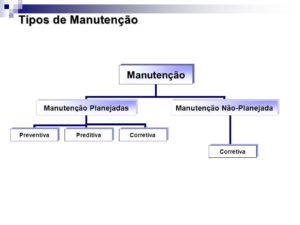

A manutenção pode ser classificada conforme o seguinte fluxograma:

- Manutenção Corretiva não planejada: Esse tipo de manutenção é caracterizado pela atuação das equipes de manutenção em fatos que já ocorreram, sejam estes fatos com desempenhos inferiores ao almejado ou uma falha. Não há tempo para preparação de componentes e nem de planejar o serviço; isto é, manutenção corretiva não planejada é a correção de falhas de modo aleatório a fim de evitar outras consequências. Do ponto de vista do custo de manutenção, esse tipo tem custo menor do que prevenir falhas nos equipamentos. Porém, pode causar grandes perdas por interrupção da produção.

- Manutenção Corretiva planejada: Neste caso, tem-se uma falha ou condição anormal de operação de um equipamento e a correção depende de decisão gerencial, em função de acompanhamento preditivo ou pela decisão de operar até a quebra. A decisão de adotar a política de manutenção corretiva planejada pode ser originada com base em vários fatores, tais como: negociação de parada do processo produtivo com a equipe de operação, aspectos ligados à segurança, melhor planejamento dos serviços, garantia de ferramental e peças sobressalentes, necessidade de recursos humanos tais como serviços contratados. Esse tipo de manutenção possibilita o planejamento dos recursos necessários para a intervenção de manutenção, uma vez que a falha é esperada.

- Manutenção Preventiva: Trata-se de atuação realizada de maneira a reduzir ou evitar a falha ou a queda no desempenho do equipamento, obedecendo a um plano de manutenção preventiva previamente elaborado, baseado em intervalos definidos de tempo, isso é, manutenção baseada no tempo. Qualquer ativo físico solicitado para realizar uma determinada função estará sujeito a uma variedade de esforços. Esses esforços gerarão fadiga e isto causará a deterioração desse ativo físico reduzindo sua resistência à fadiga. Essa resistência reduzir-se-á até um ponto no qual o ativo físico pode não ter mais o desempenho desejado, em outras palavras, ele pode vir a falhar. Utilizando dados estatísticos de arquivos ou históricos disponíveis nas empresas procura-se determinar o tempo provável em que ocorrerá a falha, pois sabe-se que esta poderá ocorrer mas não se pode determinar exatamente quando. Pode-se, ainda, reduzir a probabilidade de falhas pelo fato da manutenção ser programada com antecedência, sendo o ônus dessa paralisação substancialmente baixo. A manutenção preventiva caracteriza-se pelo trabalho sistemático para evitar a ocorrência de falhas procurando a sua prevenção, mantendo um controle contínuo sobre o equipamento. A manutenção preventiva é considerada como o ponto de apoio das atividades de manutenção, envolvendo tarefas sistemáticas tais como: as inspeções, substituição de peças e reformas.

- Manutenção Preditiva: Também é conhecida como manutenção sob condição ou manutenção com base no estado do equipamento. É baseada na tentativa de definir o estado futuro de um equipamento ou sistema, por meio dos dados coletados ao longo do tempo por uma instrumentação específica, verificando e analisando a tendência de variáveis do equipamento. Esses dados coletados, por meio de medições em campo como temperatura, vibração, análise físico-química de óleos, ensaios por ultra-som, termografia, não permitem um diagnóstico preciso; portanto, trabalha-se no contexto de uma avaliação probabilística. Esse tipo de manutenção caracteriza-se pela previsibilidade da deterioração do equipamento, prevenindo falhas por meio do monitoramento dos parâmetros principais, com o equipamento em funcionamento. A manutenção preditiva é a execução da manutenção no momento adequado, antes que o equipamento apresente falha, e tem a finalidade de evitar a falha funcional ou evitar as consequências desta.

Abrangendo todas essas etapas, a fim de garantir o bom desempenho e otimizar o processo como um todo, tem-se a Engenharia de Manutenção. Resume em deixar de ficar consertando continuamente, para procurar as causas básicas, modificar situações permanentes de mau desempenho, deixar de conviver com problemas crônicos, melhorar padrões e sistemáticas, desenvolver a manutenibilidade, dar feedback ao projeto e interferir tecnicamente nas compras.

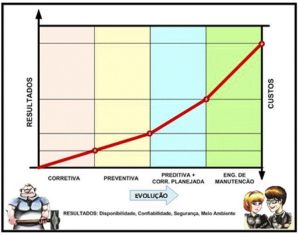

Conforme o gráfico a seguir, para se obter os melhores resultados dos processos, aliado ao uma redução de custos, além de todas as vantagens competitivas supracitadas, a Engenharia de Manutenção é a melhor opção.

A Soluções Consultoria oferece um serviço completo de Gestão da Manutenção personalizado para resolver os problemas da sua empresa. Entre em contato conosco para saber mais.

Gráfico 1: Relação entre tipos de manutenção, resultados e custos.

Texto em 11/06/2017

Escrito por Samuel Mucida

Diretor Administrativo-Financeiro e Jurídico