A metalografia é essencial na análise do comportamento dos materiais metálicos que formam uma peça, principalmente sob ponto de vista da sua macro e microestrutura. Esse estudo realiza uma previsão assertiva dos processos de fabricação e das propriedades adequadas, definidas de acordo com a finalidade de aplicação e desempenho do produto.

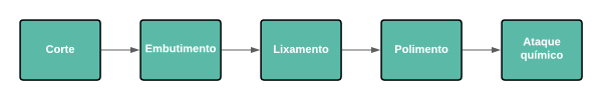

Conhecida também como ensaio metalográfico, a metalografia executa as análises através de processos em que a amostra da peça é selecionada, embutida, lixada, polida e em seguida atacada com reagentes químicos. Tais ensaios permitem uma compreensão analítica sobre o material, o atendimento dos rígidos padrões regulatórios e o auxílio na gestão da manutenção.

Contudo esse ensaio deve ser realizado por profissionais especializados, com equipamentos e sistemas de alta tecnologia. Eles possibilitam a identificação de desvios no tratamento térmico, microtrincas na estrutura da peça, modo de falha ou nível de desgaste, por meio de procedimentos como: análise de corrosão e porosidade, definição de tamanho do grão e determinação e classificação de alguns elementos.

1. Tipos de metalografia

Antes de mais nada, precisamos entender um pouco sobre os tipos de metalografia existentes: a metalografia qualitativa e a metalografia quantitativa.

Metalografia Qualitativa

Esta consiste na observação microscópica das qualidades do material sem quantificar, apenas identificar os microconstituintes, para detecção das fases presentes no material e checagem da presença de trincas ou defeitos.

Em resumo, os processos de fabricação que alteram consideravelmente a estrutura do material e influenciam na formação do tipo de microconstituintes, são os de Fundição, Forjamento, Soldagem, Tratamentos Térmicos e Metalurgia do pó. Entretanto, essa formação dos microconstituintes varia também de acordo as propriedades do material.

Metalografia Quantitativa

Em contrapartida, a metalografia quantitativa permite a previsão do comportamento mecânico do material. Seu foco é em quantificar as microestruturas da peça, analisar o tamanho do grão médio, inclusões não-metálicas e identificar os elementos essenciais para a classificação da liga metálica.

Desta forma, essa é uma análise que exige cautela e por isso necessita de uma grande quantidade de amostras para uma boa precisão. Por isso, é amparada pela Norma ASTM E45, que regulariza de acordo com a morfologia de determinada peça, a quantidade das inclusões máximas permitidas.

Assim, para analisar as características micro e macroestruturais de uma peça existem dois diferentes ensaios metalográficos. Em suma, a escolha de cada tipo de ensaio irá depender do objetivo da análise e do nível de detalhe requerido.

Veja também: Projeto de máquina: Entenda como é realizado!

Sendo assim, um dos ensaios é o de macrografia, cujo a finalidade é visualizar a macroestrutura por meio de baixa ampliação e com superfície do metal preparada com ataque químico. Sua finalidade consiste em verificar a porosidade, segregações do metal ou presença de descontinuidades.

Além deste, tem-se o ensaio de micrografia, realizado por meio de um microscópico. Este permite interpretar as fases do material, os defeitos, a textura e as inclusões com base nas análises.

Em conclusão, ambos ensaios possibilitam agir de maneira preventiva, aumentando a qualidade do material e por consequência a sua durabilidade, permitindo atuar com máxima eficiência, além de atender os requisitos do SGQ (Sistema de Gestão da Qualidade) proposto pela NBR ISO 9001 para alavancar o funcionamento dos processos empresariais e atender às necessidades dos clientes.

2. Como é realizada a metalografia?

No ensaio metalográfico é necessário que o material passe por alguns processos para que seja possível a análise e interpretação dos metais e suas ligas para retirada das informações, independente do objetivo da avaliação ser macro ou microestrutural. Abaixo você encontra a descrição de todos esses processos e forma como são realizados.

Etapa 1: Corte

Nessa etapa, o corpo de prova analisado é levado para uma Cortadora Metalográfica. Nela o processo de corte será realizado utilizando-se de um disco abrasivo com especificações próprias. Este processo é arrefecido por um fluido refrigerante, que realiza o controle de temperatura da peça para que esta não tenha suas propriedades alteradas. Com uma pequena amostra do corpo de prova em mãos, levamos-a para embutir.

Etapa 2: Embutimento

Devido ao pequeno tamanho da amostra retirada, utilizam-se polímeros para embuti-lá e fornecer uma base para que o operador possa manusear com segurança e dar prosseguimento nas etapas. Comumente, emprega-se o baquelite, que é colocado em pó dentro da embutidora junto com a amostra. Na embutidora, eles são condicionados a alta temperatura e pressão, de modo a formarem um único corpo bem fixado.

Etapa 3: Lixamento

Com a amostra embutida e pronta para o manuseio começa o processo de lixamento. Essa etapa visa eliminar os riscos presentes na peça, para torná-la cada vez mais lisa, e, posteriormente, ser levada ao polimento.

Assim, começamos o processo com lixas de granulometria menores (mais grossas), a fim de eliminar os riscos visíveis a olho nu. Seguimos progredindo até granulometrias maiores, em torno de 1500, de modo que até mesmos os riscos visualizados com auxílio de lupa, sejam eliminados.

Nota-se que esse processo em especial exige a experiência e habilidade de um especialista, para que a amostra não seja comprometida e gere resultados errôneos ao final.

Etapa 4: Polimento

Com a amostra já bem espelhada, ela é levada a uma politriz metalográfica, onde é polida com a utilização de abrasivos como a alumina. Esse processo visa conferir à peça uma superfície muito bem acabada e brilhosa, que é verificada em microscópio óptico para assegurar a uniformidade e qualidade do processo. Confirmado que a peça está extremamente lisa, ela é levada ao processo posterior.

Com a amostra polida é possível realizar análises e conclusões sobre sua microestrutura, porém algumas características ainda permanecem ocultas durante a observação.

Etapa 5: Ataque químico

Consiste em mergulhar a amostra em uma solução contendo algum reagente específico para cada finalidade. Dependendo das propriedades químicas, ele pode reagir com determinadas regiões do material, como zonas de contorno, e tendem a expor aquela parte para que facilite a observação.

Passadas essas etapas, o material está realmente pronto para ser analisado quanto a suas propriedades macro e microestruturais. A amostra é levada então a um microscópio óptico, onde as formas, contornos e coloração observadas permitirão chegar a conclusões do material constituinte daquele corpo de prova.

Além disso, outros ensaios, como de dureza, podem ser empregados para permitir análises ainda mais aprofundadas e de outras características do material, de modo a combinar as análises e gerar um resultado ainda mais completo.

3. Informações obtidas através dos ensaios metalográficos

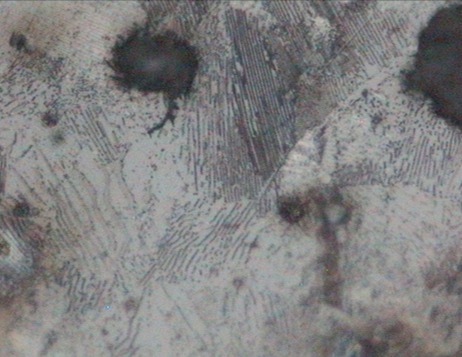

Portanto, ao final, podem ser obtidas imagens computadorizadas da micrografia do material, que servirão de base para comparações bibliográficas a fim de se obter conclusões assertivas. Abaixo podemos ver uma imagem com aumento de 1000x obtida durante uma análise metalográfica. Podemos deduzir, por meio dela, que o material se tratava de um ferro fundido vermicular e descobrir suas propriedades.

Desta forma, a metalografia nos possibilita descobrir diversas informações da amostra, como:

- Composição química da liga do material

- Especificações das propriedades mecânicas

- Nível de desgaste do corpo de prova

- Presença de falhas e microtrincas interna

- Tratamentos superficiais empregados no processo de fabricação

- Possíveis causas de falha

- Comportamento durante a falha

- Estado de corrosão do corpo de prova

- Nível de irregularidades micro estruturais

Dentre diversas outras características que vão trazer informações importantes para a tomada de decisão a respeito do seu material. Assim, sua empresa consegue realizar uma análise com alta precisão nos resultados de modo versátil, rápida e econômica. Isso pode te auxiliar na adequação de seus equipamentos às normas técnicas, além de ajudar a reduzir custos nos processos de fabricação e contribuir com a manutenção preventiva.

Se você busca essas vantagens para seus projetos, a análise metalográfica é o caminho certo! Não perca tempo e entre em contato com um de nossos especialistas, estamos prontos para te entregar tudo sobre seu material.

BOA TARDE,

MUITO IMPORTANTE ESSE POSTER

GOSTEI .

SOU METALOGRAFO – FÍSICO