A automatização ou automação, é definida como a aplicação de diversas tecnologias na qual permite que os mecanismos de um processo ou máquina, controle seu próprio funcionamento quase sem a interferência humana. Simplificando este conceito, é quando algo que é feito de forma manual, passa a ser feito de forma automática.

De acordo com a análise da Associação Brasileira de Automação, o índice de automação nas empresas brasileiras cresceu 4% de 2018 para 2019. Tal fato mostra o quanto as organizações têm buscado levar rapidez ao seu processo e com isso, vantagem competitiva frente aos seus concorrentes.

Primeiros passos para automatização de processos

A princípio, antes de se iniciar uma automatização de processos, devemos focar em analisar os processos atuais existentes na empresa. Como identificar um processo que pode ser automatizado? Através da percepção dos colaboradores, benchmarking com empresas do setor e realizar um mapeamento de processos, que pode identificar os pontos passíveis de melhoria.

Desse modo, com o processo definido, deve se realizar um estudo técnico para verificar as necessidades que este processo tem para ser automatizado, através de levantamento de dados. Outro ponto é verificar equipamentos ou softwares disponíveis no mercado, que podem já integrar ao seu processo ou para ser utilizado no projeto de automação.

- Veja também: Projeto de Máquina: entenda como é realizado

Tipos de automatização industrial

Para acompanhar a evolução tecnológica dentro das indústrias que o mundo vem passando nos últimos anos, foi necessário desenvolver novos tipos de automação. A seguir, serão abordadas as principais características de cada tipo, explicitando os principais pontos positivos e negativos de cada um.

Automação Fixa

Na automação fixa, o sistema é caracterizado pela rigidez da configuração do equipamento, sendo assim, uma vez que a configuração é feita, não é possível alterá-la.

Este sistema possibilita um aumento na eficiência da produção e a redução dos custos, entretanto apresenta uma certa inflexibilidade e investimento inicial elevado em equipamentos específicos.

Em relação a aplicação, a automação fixa está presente em sistemas com produção contínua, como linha de montagem de automóveis e processos de destilação de bebidas.

Automação Programável

Neste tipo de sistema, a partir de classes pré-selecionadas no sistema da planta, é necessário apenas selecionar um programa diferente no controlador para um novo produto começar a ser fabricado. Assim, esse sistema é essencial para linhas de montagem que tenham como saída uma variedade de produtos.

O ponto de atenção quanto a automação programável está no tempo despendido entre cada reconfiguração da programação, necessitando de um planejamento eficiente da produção.

Automação Flexível

É um híbrido entre a automação fixa e a programável, ou seja, possui componentes de ambos os sistemas. Assim, a automação flexível possibilita confeccionar diferentes produtos de forma simultânea, uma vez que os operadores podem alterar a sequência dos processos através de códigos no programa do computador.

O sistema flexível é adequado para sistemas com pouca diversidade de produtos e um alto volume produtivo ou sistemas com grande diversidade de produtos e baixo volume produtivo.

Fases da automatização de um sistema

Entre as diversas metodologias possíveis de serem aplicadas para a automatização de um sistema, a mais didática para quem está iniciando no mundo da automação é capaz de atender sistemas de vários portes, podendo ser utilizada tanto para sistemas baseados em microcontroladores quanto em CLPs (Controladores Lógicos Programados).

Essa metodologia é baseada nas seguintes fases:

- Descrição da solução proposta: deve conter todas as especificações técnicas e é importante que seja validado com a pessoa que será responsável por utilizar o sistema para verificar se atende os requisitos;

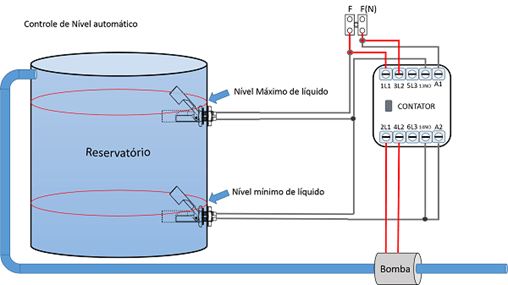

- Desenvolvimento do diagrama elétrico: representação esquemática de todos os componentes que formam o sistema permitindo visualizar como será a montagem e manutenção do futuro sistema;

- Programação do controlador (microcontrolador ou CLP) do sistema: sequencia de comandos ou instruções a partir de linguagem de programação;

- Elaboração da lista de material: a qual também pode ser chamada de BOM (Bill of Material) é uma lista que contém todos as peças e componentes do sistema.

Automatização industrial e a segurança no trabalho

A cada ano são registrados no Brasil mais de 400 mil acidentes de trabalho, sendo 3 mil vítimas fatais. A automação é uma alternativa importante para reduzir essa estatística e, para isso, você deve realizá-la dentro das normas existentes.

Em síntese, a NR-12, norma regulamentadora do Ministério do Trabalho, especifica os procedimentos e medidas de proteção para operadores de máquinas.

O conceito aplicado na norma de proteção é o de “Falha Segura” que é a condição em que os dispositivos de segurança colocam a máquina em estado de descontrole, prevenindo acidentes e falhas. Esse processo visa detectar eventuais falhas através de sensores de segurança.

Para atingir o nível de proteção previsto para cada categoria na norma, utiliza-se um arranjo eletrônico a fim de obter a maior confiabilidade. No Brasil há alguns dos sensores e relés mais confiáveis para sistemas de segurança.

Benefícios da automatização

Em suma, a automação está se tornando cada vez mais importante e usada nas empresas. Podemos citar alguns benefícios da automação mecânica:

- Identificar gargalos e otimizar dos processos;

- Torna as atividades mais ágeis e seguras;

- Melhora da qualidade de produção;

- Padronização de processos;

- Redução de custos;

- Possibilidade de avaliar indicadores diretamente;

Tem interesse em saber mais sobre a automatização? Deseja automatizar algum processo? Se pretende obter algum dos benefícios citados anteriormente ou alguma dúvida, entre em contato conosco que podemos lhe ajudar!